RETHINK

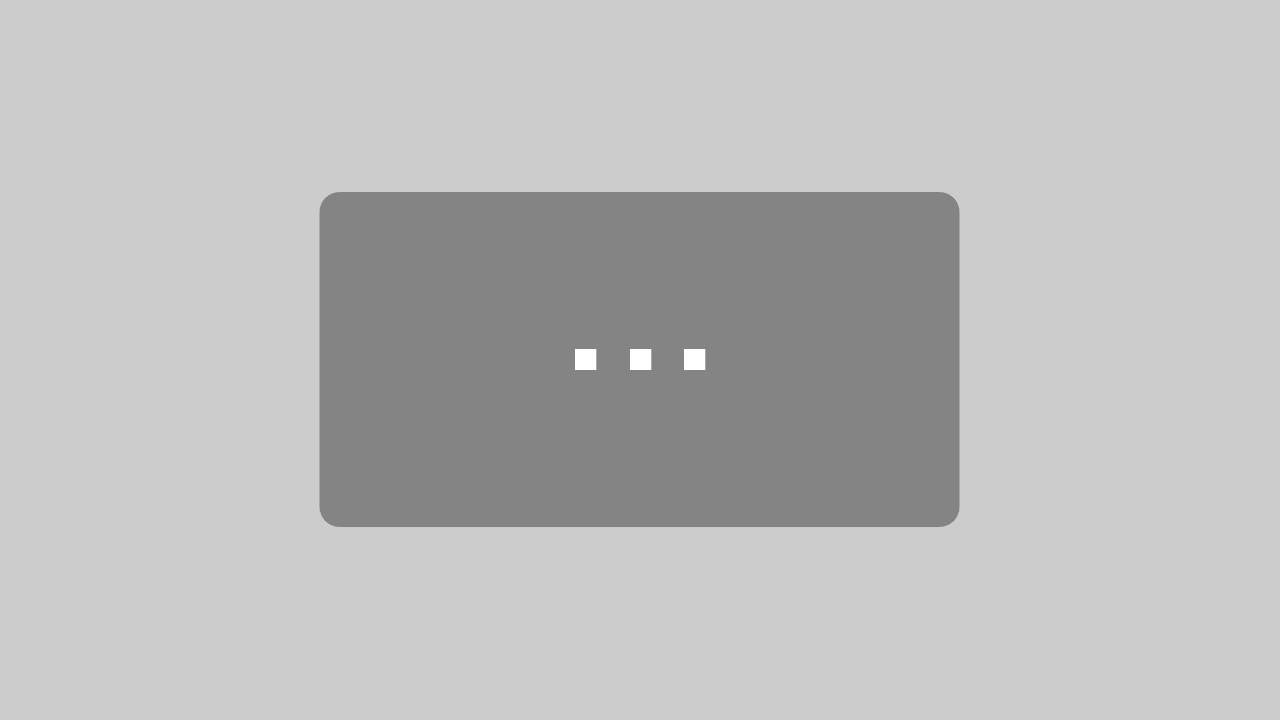

Das vom Bundesministerium für Bildung & Forschung (BMBF) geförderte Projekt „RETHINK“ setzte auf Nachhaltigkeit, Ressourcenschonung und Unabhängigkeit von Lieferengpässen. Zusammen mit dem Institut für Werkzeugmaschinen & Betriebswissenschaften (iwb) der TU München, unserem Schwesterunternehmen ITQ und dem Wasserzähler-Produzenten Lorenz wurde das Remanufacturing für die industrielle Kreislaufwirtschaft in KMU’s unter Verwendung bestehender Systeme vorangebracht. Durch die industrielle Aufarbeitung und der Wiederverwendung von Altteilen werden Umweltbelastungen gesenkt und es können bis zu 80% an Rohstoffen eingespart werden. Produktionsgefährdende Abhängigkeit von Lieferanten, wie sie im ersten Lockdown der Pandemie offensichtlich wurden, können gemindert werden und verlieren an Bedeutung. Ein Thema mit Zukunft, Aktualität und großem Potenzial! Die Forschungspartner hatten sich dafür zum Ziel gesetzt ein standardisiertes Vorgehensmodell zur Bewertung der in KMU’s vorhandenen Systeme zu entwickeln. Das Modell ermöglicht Unternehmern auf einfache Weise eine Einschätzung, welche bisher eingesetzten Systeme für ein Remanufacturing in der Produktion weiter verwendet werden können. Anhand dieses Wissens wird eine Entscheidung pro Nachhaltigkeit und Ressourcenschonung erleichtert.

Das Projekt wurde durch den Projektträger Karlsruhe (PTKA) des Karlsruher Institut für Technologie (KIT) getragen und lief bis Ende August 2023.

MC-SANDWICH

Das von der Bayerischen Forschungsstiftung geförderte Projekt „MC-Sandwich“ befasste sich mit der heute immer wichtiger werdenden ressourcenschonenden Auslegung von Bauteilkomponenten. Leichtbaustrukturen, wie Sandwichverbunde sind dafür eine optimale Lösung. Jedoch werden diese aufgrund der erschwerten Abbildung der gekrümmten Flächen durch die formgebende Kernstruktur nur begrenzt eingesetzt.

Im Forschungsprojekt „MC-Sandwich“ sollte das Ziel, komplex gekrümmte, metallische Kernstrukturen mit sehr geringer Dichte zu fertigen, umgesetzt werden. Dabei ging es hauptsächlich um die Verkürzung der aufwendigen Fertigungskette des Sandwichverbundes. Durch die additive Fertigung werden nun auf die Anwendung angepasste komplexe und funktionsintergrierte Kernstrukturen ermöglicht. Zudem werden 3D-Drucktechnologien mit carbonfaserverstärktem Kunststoff (CFK) kombiniert. Ein Teil der üblichen Wärmenachbehandlung additiv gefertigter Metallstrukturen wird zusammen mit dem Aushärteprozess von CFK durchgeführt, wodurch genutzte Synergien die Prozesskette verkürzen. Die Oberflächenvorbehandlung wird ebenfalls betrachtet, da sie entscheidend für eine optimale Anbindung zwischen Kern und Deckschichten und somit für die Lastübertragung ist.

Um eine Integration der Softwareentwicklung in das Produktportfolio und Kompatibilität zu Creo zu schaffen, war es die Aufgabe der Software Factory eine digitale Analyse vom Bauteil und eine Vorabdefinition von kritischen Wandstärken und Abständen zu erstellen.

Neben der Software Factory waren die weiteren Projektpartner das Fraunhofer IGCV, MT Aerospace AG, Schmelzmetall Deutschland GmbH, Hyperganic Technologies AG, Gierl DCP, EOS GmbH und Kuhn Beschichtungen GmbH. Die Projektlaufzeit betrug 2,5 Jahre.

REGULUS

Im Forschungsprojekt REGULUS entwickelte das iwb zusammen mit der Software Factory, der AMAG components Deutschland GmbH, Heggemann, FAU, Fronius Deutschland GmbH und der Boeing Deutschland GmbH eine Prozesskette bestehend aus additiven und spanenden Fertigungsverfahren zur ressourceneffizienten Herstellung von großvolumigen Luftfahrtstrukturkomponenten aus Titanlegierungen. Motivation für dieses Projekt sah man im aktuell steigenden Einsatz von schwer zerspanbaren Werkstoffen in der Luftfahrt, welche eine besondere Herausforderung bei der Herstellung von großvolumigen Strukturbauteilen darstellt. Durch einen Zerspanungsgrad von über 85% kam es bisher zu einer immensen Werkstoffverschwendung, was zu hohen Fertigungskosten führte.

Mit dem Ziel eine Prozesskette zur ressourcenschonenden Fertigung zu entwickeln und umzusetzen, sollte eine lichtbogenbasierte additive Fertigung von Rohkonturen den Zerspanungsgrad reduzieren. Somit sollte der derzeitige Werkstoffeinsatz um 90% verringert werden.

Das Projekt REGULUS wurde vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert. Die Betreuung übernahm das Deutsche Zentrum für Luft – und Raumfahrt e.V. statt.

ReDiMon

Unser neustes erfolgreich abgeschlossenes Forschungsprojekt!

Ziel des Projektes „Realitätsgetreue digitale Modelle für Montageanlagen“ (ReDiMon) war, den aktuellen Zustand von Produktionsanlagen transparent abzubilden. Durch das bayerische Verbundforschungsprogramm gefördert, konnten wir gemeinsam mit dem Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München (iwb), sowie den Unternehmen Conti Temic microelectronic und mts Consulting dieses Vorhaben vorantreiben.

Digitale Modelle werden bei der Planung einer Anlage zwar meistens erstellt, danach aber häufig aus Kostengründen nicht regelmäßig aktualisiert. Im Betrieb stellen sie den aufgrund von Änderungen und Verschleiß modifizierten realen Zustand nicht mehr korrekt dar.

Die Anpassung des Modells sollte daher weitgehend automatisiert werden. Dazu wurde das Modell fortlaufend mit den durch künstliche Intelligenz ausgewerteten Prozessdaten, sowie mit einer 3D-Erfassung der tatsächlichen Anlagenkonfiguration abgeglichen und aktualisiert.

So können zukünftig Entscheidungen bezüglich der Instandhaltung, Fehlerbehebung oder Rekonfiguration fundierter getroffen werden. Unerwünschte Ausfälle der Produktionsanlage, aber auch der Planungsaufwand werden minimiert.

Link4Pro

Herausforderung der Produktionsunternehmen ist es, ihre Arbeitsabläufe, Prozesse und deren intralogistische Verknüpfung entlang der Wertschöpfungskette effizient zu gestalten. Potenzial zur Steigerung der Effizienz bieten die bestehenden Wertschöpfungsketten und deren Produktionsanlagen, da Anlagenparameter und Betriebszustände meist intransparent sind.

Im Forschungsprojekt Link4Pro sollte ein System zur flexiblen Nachvernetzung von Anlagen entwickelt werden, das die Kombination von bestehenden und bisher ungenutzten Datenquellen ermöglicht. Diese werden jetzt über moderne Analyseverfahren und künstliche Intelligenz ausgewertet. Schwachstellen und ungenutztes Potential werden zeitnah und präzise erkannt. Durch die flexible Vernetzung haben Unternehmen in Zukunft die Möglichkeit mit geringem Aufwand eigene Produktionsprozesse zu verbessern und so die Produktivität nachhaltig zu steigern.

Das Konsortium des Projekts bestand aus Anlagenentwicklern, Komponentenherstellern, Systemintegratoren und Produktionsunternehmen mit mehrstufigen Fertigungsprozessen. Das Forschungsprojekt wurde vom Fraunhofer-Institut für Produktionstechnik und Automatisierung geleitet. Neben Software Factory arbeiteten 10 weitere Partner aus Industrie und Forschung an der Entwicklung einer technisch-betriebswirtschaftlichen Lösung, welche im Rahmen von Pilotimplementierungen für den Einsatz in der industriellen Praxis evaluiert wurden, um so den Transfer der Projektergebnisse zu gewährleisten.

VIPER

Vorausschauende Instandhaltung und Online-Prozessoptimierung von Verarbeitungsmaschinen

Ziel des Forschungsprojektes VIPER war die Online-Prozessoptimierung und vorausschauende Wartung bei komplexen Verarbeitungsmaschinen zu revolutionieren. Auf der Basis von Sensoren erfasster Maschinendaten soll zukünftig der Zustand der Maschinen überwacht und notwendige Handlungsschritte automatisch ausgelöst werden. Eine Optimierung der Prozessparameter wird ebenfalls zukünftig selbständig von den beteiligten Maschinen ausgelöst werden können. KI macht das möglich! Software Factory übernahm in dem hoch spannenden Projekt dabei den Part der Datenanalyse- mittels Einsatz der IIoT-Plattform ThingWorx und des Analysetools ThingWorx Analytics. Das Projekt wurde vom VDI/VDE betreut. Gefördert wurde es durch das Bayerische Staatsministerium für Wirtschaft, Energie und Medien. Neben der Software Factory engagierten sich für VIPER weitere namhafte Projektpartner, wie das Fraunhofer IGCV, ITQ GmbH, AMPACK GmbH (Syntegon, ehemals Bosch Packaging Technology) und die HOSOKAWA ALPINE AG.

ProMoA

ProMoA steht für produktbasierte automatische modellbasierte Anlagenentwicklung. Ziel des Verbundprojektes ProMoA war die Entwicklung neuer Methoden und IT- Werkzeuge für eine automatische, produktbasierte Planung neuer Anlagen sowie für eine simulationsgestützte Prüfung der Eignung und Umplanung von Altanlagen. Dieses Planungssystem wird zukünftig auch bei Designänderungen am Produkt die Auswirkungen auf die Anlagenkonfiguration berücksichtigen. Damit besteht nun die Möglichkeit, sowohl komplett neue Anlagen als auch notwendige Änderungen an bestehenden Anlagen möglichst vollautomatisiert mit verringerten Aufwänden optimal zu planen.

An dem Projekt arbeitete Software Factory mit weiteren namhaften Unternehmen zusammen. Es wurde vom Bundesministerium für Bildung und Forschung gefördert und vom Forschungszentrum Karlsruhe (PTKA) als Projektträger betreut.

EU INCLUSIVE

Moderne Fertigungssysteme werden aufgrund der gestiegenen Nachfrage nach hohen Produktionsraten mit gleichzeitiger hoher Qualität und Flexibilität, also der Fähigkeit die Produktionsanlagen an die ständig wechselnden Marktanfragen anzupassen, immer komplexer. Trotz des hohen Automatisierungsgrades von Maschinen und Robotern bleiben Menschen das Herzstück des Produktionsablaufs, da sie Kontrolle und Überwachung der Herstellung übernehmen. Menschliche Bediener interagieren mit Maschinen und Robotern mithilfe von human-machine interfaces (HMIs), welche unvermeidbar immer komplexer werden, da neue Funktionen durch das Produktionssystem implementiert werden und einen großen Umfang von Arbeitsmodi und Anweisungen beinhalten. In diesem Szenario stoßen Bediener auf viele Schwierigkeiten bei der effizienten Interaktion mit der Maschine; dies ist vor allem bei Arbeitern mittleren Alters, die sich in der Interaktion mit einem komplexen Computersystem unwohl fühlen und bei jungen unerfahrenen und behinderten Menschen, die solch komplexe Produktionssysteme nicht effizient bedienen können, der Fall.

Das Projekt INCLUSIVE zielte darauf, die wachsende Lücke zwischen der Komplexität der Maschinen und den Fähigkeiten der Nutzer zu schließen, indem ein intelligentes und innovatives HMI, das die Fähigkeiten der Arbeiter und die benötigte Flexibilität berücksichtigt, indem deren Limits (z.B. durch Alter oder Unerfahrenheit) kompensiert und ein Vorteil aus ihrer Erfahrung gezogen wird.

Um das zu erreichen, muß zunächst das entwickelte HMI-System in der Lage sein, eine vertretbare kognitive Belastung der Arbeitenden und ihre Fähigkeit, die Automatisierungsaufgaben in Zusammenarbeit mit dem Produktionssystem zu bewältigen, messen können. Weiterhin muss es dazu fähig sein, die Automatisierungsfunktionen und die Menge an Information des Produktionssystems an die gemessenen Fähigkeiten des Bedieners anzupassen. Darüber hinaus muss das HMI weniger begabte Bediener unterstützen und trainieren, komplexe Automatisierungsaufgaben angemessen zu bewältigen, auch indem eine virtuelle Umgebung und ein industrielles soziales Netzwerk integriert wird.

Ziel des Projekts war die Sicherstellung größtmöglicher Akzeptanz der Arbeiter durch die Schaffung eines inklusiven Arbeitsumfeldes und der Produktivität für neue automatisierte Produktionssysteme. In dem auf 36 Monate angelegten EU-Projekt arbeitete Software Factory europaweit mit 10 Partnern (Hochschulen und Unternehmen aus Industrie und Softwareentwicklung) eng zusammen.

Erfahren Sie in einer Reihe spannender Videos, von Interviews über Demo Cases mehr zum Erfolg des Forschungsprojektes.

FORobotics

Roboter werden bisher in der Regel, wie etwa in Fertigungsstraßen, nur stationär eingesetzt, was vor allem durch die Konstruktion der Roboter bedingt ist. Mit der aktuellen Forschung im Bereich der mobilen Robotik sowie der Teamrobotik werden in Zukunft deutlich mehr Einsatzmöglichkeiten vorstellbar. Roboter müssen nicht mehr nur als Ersatz für menschliche Arbeitskräfte angesehen werden, sondern als Partner, etwa in Form autonom fahrender Roboter in Fabrikumfeldern.

Im Forschungsverbund FORobotics, zu dem auch Software Factory gehörte, wurde eben dieser Grundgedanke fokussiert und an ad-hoc kooperierenden Roboterteams geforscht. Das Ziel des Projekts war die Lösung beispielhafter Aufgaben aus der Produktion durch Mensch-Roboter-Teams sowie durch miteinander kooperierende Roboterteams. Durch diese Zusammenarbeit sollte die wertschöpfende Zeit zum Beispiel durch die Multitasking-Fähigkeit der Roboter erhöht werden. Zur Erreichung des Projektziels wurde neben der Konzeption der Teamarbeitsfähigkeit auch an der Standardisierung von Schnittstellen und Plattformen gearbeitet. Hierbei wurde vor allem auf Industriestandards wie etwa OPC UA ein Augenmerk gelegt. Die Arbeiten im Verbund wurden darüber hinaus parallel durch eine Nutzerevaluation begleitet. Die weiteren Projektpartner neben der Software Factory waren AREVA GmbH, Bertrandt GmbH, Fraunhofer IGCV, FAU Erlangen-Nürnberg, HEFTER Maschinenbau GmbH&Co. KG, ITQ GmbH, MAN Truck&Bus AG, Mangelberger GmbH, Mayser GmbH &Co KG, Metrilus GmbH, MRK Systeme GmbH, SALT Solutions GmbH, software4production GmbH, Stäubli Tec-Systems GmbH, Teamware GmbH, TU München, Universität Augsburg, Universität Bayreuth, Universität der Bundeswehr München und Yaskawa Europe GmbH.

ViWiAC

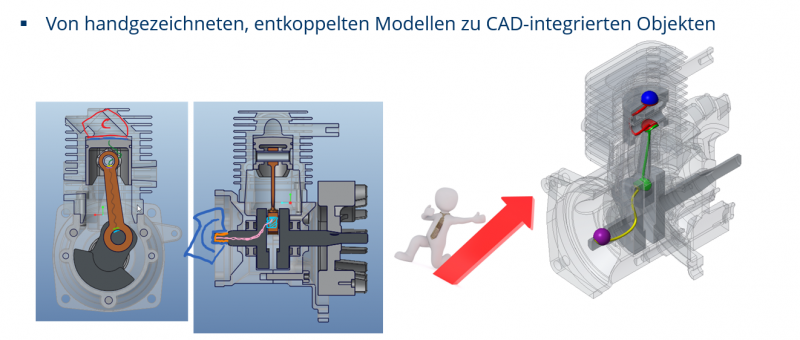

Im Forschungsprojekt ViWiAC wurde die Wirkstruktur-Anbindung im CAD visuell dargestellt.

Das Modellierungswerkzeug hatte die Aufgabe im CAD bereits in der Konzeption des Systems die Funktionalität in Form von Wirkstrukturen zu visualisieren. So wurden Funktionen von Anfang an nachverfolgbar und nachvollziehbar bzw. Voraussetzungen für die Gestaltung geschaffen. Nach der Umsetzung der Konstruktion im CAD wurde dort erstmals eine direkt verknüpfte Visualisierung von Funktion und Gestalt in der CAD-Oberfläche geboten. Die Modellierung des Funktions-Gestalt-Zusammenhangs nach dem C&C²-A (Contact and Channel Approach) basierte auf Wechselwirkungen in der Nutzung des späteren Produkts.

Das Resultat war eine merkliche Vereinfachung der Analyse der Wirkstrukturen, zur Beantwortung der Frage „Warum sieht es so aus, wie es aussieht?“

Das auf 24 Monate angelegte Projekt wurde vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert und von der AiF Projekt GmbH ZIM-Kooperationsprojekte als Projektträger betreut. Software Factory arbeitete in dem Projekt zusammen mit dem Karlsruher Institut für Technologie, Institut für Produktentwicklung (KIT IPEK).

Ziel des Projektes war, während der System-Konzeption die SOLL-Funktionen zu dokumentieren. Die Analyse der Wirkstrukturen wurde somit deutlich überschaubarer.

CICS

Das Projekt CICS, deutscher Titel: „Potential, Struktur und Schnittstellen von cloudbasierten industriellen Steuerungsdiensten“, startete im Oktober 2014. Partner waren das Düsseldorfer Telelabor, eine Einrichtung des Competence Center Automation Düsseldorf (CCAD), sowie der Lehrstuhl für Kommunikationssysteme der Universität Augsburg in Zusammenarbeit mit dem Fraunhofer ESK in München. Begleitet wurde das Projekt von Software Factory und weiteren Unternehmen der Automatisierungsbranche. Das Forschungsprojekt wurde über die Forschungsvereinigung Elektrotechnik beim ZVEI e.V. durch das BMWi gefördert.

Ziel von CICS war es, eine Referenzarchitektur auf Basis von Webtechnologien zu erforschen, die für eine Realisierung industrieller Steuerungsprogramme in Form von Steuerungsdiensten geeignet ist (nach dem Standard IEC 61131). Das umfasst auch schnelle, zuverlässige und sichere Prozessdaten-Schnittstellen (WebConnector) unter Einsatz der Webprotokolle HTTP2, Web-Socket und WebRTC. Die Steuerungsdienste nutzen verfügbare öffentliche und/oder private Cloud-Strukturen für Management und Ausführung der CICS. Als eine ergänzende Variante ist auch die Ausführung der Steuerungsdienste auf Webclients (Webbrowser) vorgesehen.

Die Forschungsergebnisse ermöglichen nun unter anderem die Entwicklung neuer, durchgängig weborientierter Steuerungssysteme, die sich außerordentlich flexibel und mit wenig Aufwand an anwendungsspezifische Bedürfnisse anpassen lassen.

APOLI

Ziel des Forschungsprojektes APOLI war im Zeitalter von Industrie 4.0 mehr Sicherheit in Geschäftsprozessen zu gewährleisten. Im Mittelpunkt stand dabei eine anwenderfreundliche Authentifizierung und Autorisierung von Personen und Objekten, die an IT-gestützten Geschäftsabläufen beteiligt sind. In diesem Projekt wurden bis Ende 2017 automatisierte Verfahren der Authentifizierung und Autorisierung für Industrie, Handel, Banken und Dienstleistungen mit maximalem Automatisierungsgrad entwickelt.

Im Hinblick darauf bewerteten die Forscher und Ingenieure das Potenzial der neuen und intensiv diskutierten technologischen Ansätze SDN (Software Defined Networks) und NFV (Network Function Virtualization). Das Fraunhofer ESK war dabei für die Evaluation von SDN und NFV zuständig. Als Experte für Industrie 4.0 und Entwicklung maßgeschneiderter, anforderungsgerechter Software-Lösungen war die Software Factory GmbH als Projektpartner für die Integration der Maschinen in die Lösung mit SDN und NFV verantwortlich. Zusätzlich brachte die Software Factory ihre technische und methodische Kompetenz im Bereich des Application Lifecycle Managements (ALM) ein, indem eine ALM-Plattform bereitgestellt wurde. Weiterer Projektpartner war die Otto Bihler Maschinenfabrik Gmbh & Co KG. . Sie begleitete den Entstehungsprozess von APOLI, stellte die Testumgebung für Maschinenverbindungen zur Verfügung und führte Praxistests im Fernwartungsbereich durch.

Sustain Grid

Software Factory arbeitete in dem vom Bayerischen Staatsministerium für Wirtschaft und Medien, Energie und Technologie geförderten Forschungsprojekt „Sustain Grid“ mit den Projektpartnern Beckhoff Automation und Fraunhofer AISEC eng zusammen.

Das Projekt sollte den Herausforderungen der Energiewende, die eine zukünftsträchtige Infrastruktur zur Stromversorgung voraussetzt, gerecht werden.

Ein Problem erneuerbarer Energien ist deren hohe Volatilität. Transportkapazitäten spielen eine zunehmend wichtig Rolle, um kritische Versorgungzustände zu vermeiden. Moderne Leistungselektronik könnte das abfedern, was jedoch ein koordiniertes Vorgehen der wichtigsten Parteien erfordert. Dabei ist der Widerspruch zwischen umfassendem Informationsfluss einerseits und dem Schutz der Daten sowie der Sicherheit der Systeme andererseits, zu lösen.

Eine standardisierte und sichere Kommunikation im Netz ist eine der wichtigsten Voraussetzungen für die Implementierung eines zuverlässigen Smart Grids. Sicherheit und Konformität der Netzelemente ist Forschungsgegenstand. Teil des Forschungsauftrags war es geeignete Testtools zu entwickeln, die eine zuverlässige und nachhaltige Systemintegration ermöglichen, die bestehenden Lücken im Bereich „Testing“ aufzudecken und in den Smart Grids, durch die Entwicklung geeigneter Testtools in den Bereichen Kommunikation und IT-Security, abzudecken. Schwerpunkte waren dabei Interoperabilitätstests von Steuerungsgeräten nach IEC 61850, Konformitätstests von Wechselrichtern für die Integration von PV-Anlagen in das Niederspannungsnetz, Testing im Bereich Smart Metering und Penetrationstests für die IT-Security im Netz.